MOTEURS À PISTONS

DESCRIPTION DU MOTEUR EN ÉTOILE

- Différents types de moteurs fixes

- Composants de base d'un moteur fixe

- Les moteurs rotatifs

Introduction

Un moteur en étoile, ou plus exactement à cylindres en étoile - radial engine (en anglais), est un type de moteur à pistons dont les cylindres sont placés sur un même plan autour du vilebrequin et de l'axe de sortie moteur.

Les moteurs peuvent être fixes ou rotatifs :

- rotatif, le vilebrequin ou axe de rotation est fixé sur le bâti, ce sont les cylindres et le carter qui tournent (Gnome et Rhône) ;

- fixe, le moteur est fixé au châssis et le couple rotatif est disponible en sortie de vilebrequin.

Moteur rotatif

Cette architecture présente certains avantages :

- refroidissement par air permanent, même à l'arrêt ;

- régularité de fonctionnement du fait de l'inertie importante (tout le moteur tourne).

Mais présente des inconvénients non négligeables :

- l'effet gyroscopique est très important et la masse en mouvement est importante

- la distribution est délicate à mettre au point (certains moteurs avaient une soupape d'admission intégrée au piston) ;

- généralement, la consommation d'huile est prohibitive. (Source Wikipédia)

Moteur fixe

Cette configuration de moteur a été très couramment utilisée pour les gros avions avant que les moteurs à turbine (réacteurs) se généralisent. Dans un moteur en étoile, les pistons sont reliés au vilebrequin par un ensemble de bielles. Le piston le plus haut est relié à la bielle maîtresse avec une fixation directe sur le vilebrequin. Les pistons restants sont reliés à des bielles secondaires.

Différents types de moteurs fixes

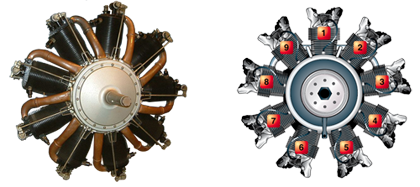

Moteur simple étoile.

Ce type de moteur s'est avéré être très robuste et fiable. Le nombre de cylindres qui composent une rangée peut être de trois, cinq, sept ou neuf.

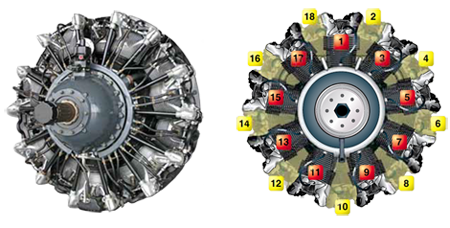

Moteur double étoile.

Certains moteurs en étoile ont deux rangées de sept ou neuf cylindres disposés radialement autour du carter, l'un devant l'autre.

Il existe aussi des moteurs en étoile à quatre rangées de cylindres avec sept cylindres dans chaque rangée, soit 28 cylindres.

Le nombre de cylindres par rangée est de préférence impair pour des raisons d'équilibrage et de régularité cyclique et pour éviter les vibrations dues aux asymétries de poussée des bielles. L'ordre d'allumage est 1,3,5,7,9,2,4,6, 8 et retour à cylindre 1 à nouveau. Cela signifie qu'il y a toujours un écart de deux pistons entre le piston sur sa course motrice et l'autre piston (par exemple, le piston à compression).

Principe de fonctionnement

https://en.wikipedia.org/wiki/Radial_engine

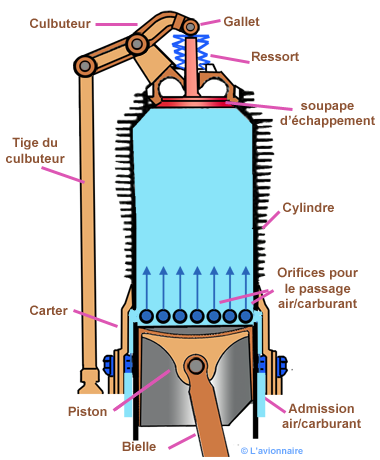

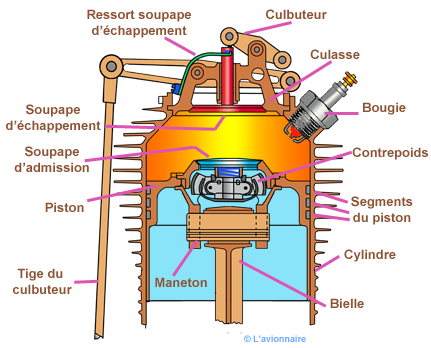

Composants de base d'un moteur fixe

Les principaux éléments de base d'un moteur à pistons sont :

- le carter moteur - crankcase

- le vilebrequin - crankshaft

- les bielles - connecting rod

- l'arbre à came - camshaft

- les cylindres - cylinder

- le mécanisme de commande des soupapes - valve operating mecanism

- les soupapes (admission et échappement) - intake valve et exhaust valve, et les pistons - piston sont identiques à ceux d'un moteur à plat et ne seront pas étudiés dans cette page.

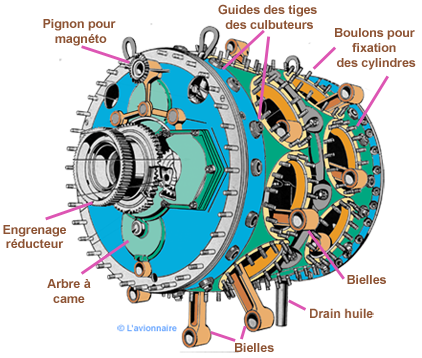

Le carter

Le carter - crankcase (en anglais) est la base d'un moteur. Il contient les paliers et le vilebrequin. En outre, il doit fournir une enceinte étanche pour l'huile de lubrification, soutenir divers mécanismes internes et externes du moteur, et fournir des supports pour la fixation des cylindres.

Ci-dessous, carter d'un moteur double étoile

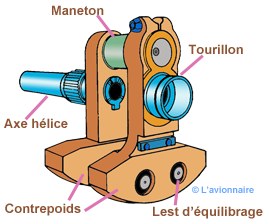

Le vilebrequin

Le vilebrequin - crankshaft (en anglais) très court, comporte un maneton (deux manetons pour les moteurs à double étoile) sur lequel est connectée l'une des bielles dite « bielle maîtresse », sur laquelle viennent s'articuler les « bielles secondaires », de façon que les courses soient égales. En fait, la course des bielles secondaires est un tout petit peu plus grande que celle de la bielle maîtresse.

Ci-dessous, vilebrequin à un maneton pour moteur simple.

Un vilebrequin est équilibré dynamiquement lorsque toutes les forces créées par la rotation du vilebrequin et les impulsions de puissance sont équilibrées en elles-mêmes, de sorte que peu ou pas de vibrations sont produites lorsque le moteur est en marche. Pour réduire au minimum les vibrations pendant le fonctionnement du moteur, des amortisseurs dynamiques sont incorporés dans l'assemblage du contrepoids.

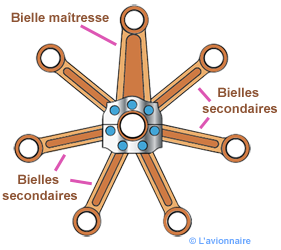

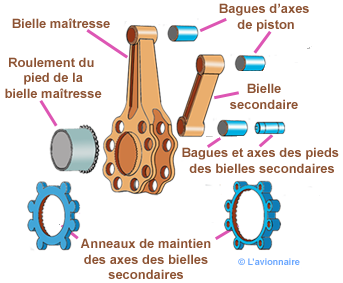

Embiellage d'un moteur en étoile

Comme sur le moteur à plat,les bielles - connecting rod (en anglais) transforment le mouvement alternatif rectiligne du piston en un mouvement rotatif quasi continu du vilebrequin. Aucun des axes des pieds des bielles secondaires ne se déplace sur une trajectoire circulaire - elles sont elliptiques - et chacune des trajectoires est différente des autres. Dans le but de compenser les variations de course des pistons secondaires, chaque axe de pied de bielle est à une distance légèrement différente du centre du maneton. Seul le piston relié à la bielle maitresse a un mouvement sinusoïdal.

Dans un moteur de 18 cylindres, qui comporte deux rangées de cylindres, il y a deux bielles maîtresses et 16 bielles articulées. La bielle maîtresse sert de liaison entre l'axe du piston et le maneton.

Ci-dessous, deux types d'embiellages différents.

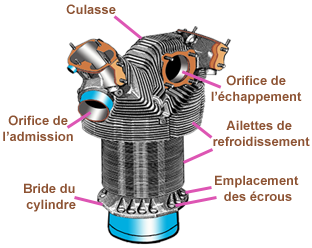

Le cylindre

Le corps du cylindre est usiné à partir d'une pièce forgée en acier. Il est maintenu sur le carter par des boulons et écrous.

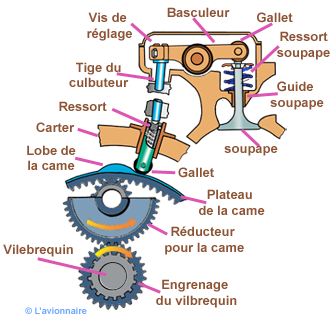

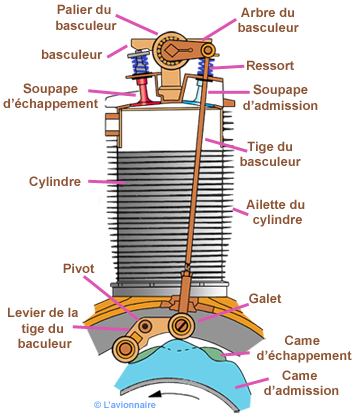

Mécanisme de commande des soupapes

Le mécanisme de commande des soupapes appelé également Distribution est actionné par un ou deux plateaux à cames, en fonction du nombre de rangées de cylindres. Le plateau à cames est entraîné par le vilebrequin à une vitesse réduite à travers un ensemble d'engrenages. Le plateau a deux séries parallèles (deux pistes) de lobes espacés autour de la partie extérieure, une piste pour les soupapes d'admission et une piste pour les soupapes d'échappement. Les lobes agissent sur un galet relié à la tige du culbuteur. Celui-ci actionne un basculeur qui agit sur la soupape.

Les moteurs rotatifs

Comme nous l'avons vu en introduction sur un moteur rotatif, le vilebrequin est fixé sur le bâti et c'est l'ensemble (cylindres, carter) qui tourne. Un certain nombre de moteurs ont été conçus de cette façon : le Gnome, Gnome Monosoupape, LeRhone, Clerget, et Bentley. Un tel moteur est limité par sa masse (effet gyroscopique), donc en puissance. Le plus gros moteur Gnome atteignait tout de même 240 ch. En 1917, pendant la Première Guerre mondiale, 80 % des avions étaient équipés d'un tel moteur.

Ses principaux avantages étaient :

- faible poids,

- faibles vibrations,

- fonctionnant avec de l'essence extrêmement pauvre,

- taux de compression bas et vitesse de rotation lente, environ 1500 RPM,

- pas de réducteur pour l'hélice,

- sa masse en mouvement suffisante rend inutile le volant moteur,

- refroidissement des cylindres, même à faible vitesse.

Les premiers moteurs rotatifs n'avaient pas de manette de puissance, le moteur tournait constamment à plein régime. Une commande permettait de couper l'allumage pour arrêter le moteur.

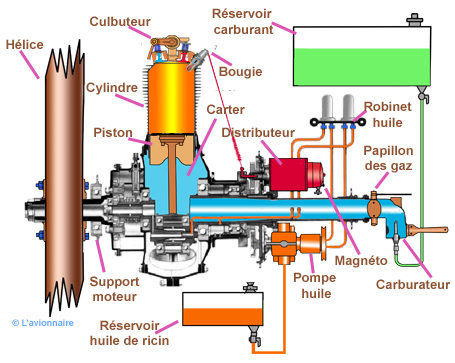

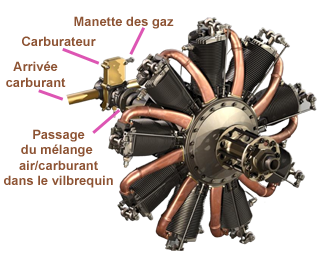

Schéma de principe d'un moteur rotatif

Le Rhône 9 cylindres servira d'exemple pour cet article.

Le moteur comprend une partie fixe, le vilebrequin, neuf cylindres rotatifs vissés sur un carter annulaire fermé à l’avant par un nez doublé d’un faux nez supportant l’arbre d’hélice. La culasse porte deux soupapes par cylindre. L’embiellage est de type bielle maîtresse. À l'arrière, un plateau supporte la magnéto et la pompe à huile.

Carburation

Un carburateur placé à l’entrée de l’arbre du vilebrequin apporte un mélange air/carburant via le tube arrière

du vilebrequin, le carter et les tubulures d’admission.

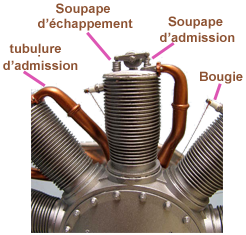

Distribution

Les soupapes d’admission et d’échappement sont légèrement inclinées par rapport à l’axe du cylindre. Elles sont actionnées alternativement par un basculeur calé par un emmanchement carré sur le levier et commandées par une tige de distribution que poussent des cames dans le carter. Cette tige de distribution travaille par compression à l’échappement et par traction

à l’admission. Les cames entraînées par le moteur tournent dans le même sens que lui mais à des vitesses différentes. La came avant commande l’admission, la came arrière l’échappement (dessin ci-dessous).

Allumage

L’allumage est assuré par une magnéto. La transmission du courant se fait par charbon frotteur monté sur le moyeu du volant du moteur et par plots du distributeur rotatif jusqu’aux bougies (une par cylindre) par l’intermédiaire de fils de cuivre tendus.

Lubrification

La lubrification est réalisée en injectant avec une petite pompe, de l'huile dans le vilebrequin avec le mélange air/carburant. Cette huile est répartie pour lubrifier les parois intérieures des cylindres, les cames et galets de distribution, le maneton du vilebrequin, ainsi que les coquilles de bielles. L'huile de ricin est utilisée, car elle se dissout difficilement dans le carburant, et parce qu'elle possède des qualités lubrifiantes supérieures à celles des huiles minérales de l'époque. Le système de lubrification était de type perte totale, plus de deux litres d'huile de ricin étant pulvérisés au cours de chaque heure de fonctionnement du moteur. Ceci explique pourquoi, la plupart des moteurs étaient équipés d'un anneau de capot trois-quarts, ouvert vers le bas, (ci-dessous photo de l'avion BB Nieuport) pour diriger le jet d'huile de ricin à l'écart de la structure de l'avion.

Le Gnome Omega

Principe de fonctionnement du Gnome Omega

En 1909, le moteur Gnome Omega est inventé. Il se distingue des autres moteurs, car sa soupape d'admission est située sur le piston.

Le siège de soupape d’admission se vise sur les chapes, emprisonnant le fond du piston par l’intermédiaire d’un joint. La soupape est soustraite à l’action de la force centrifuge par deux contrepoids, équilibrés par des ressorts.

Sur le moteur de 1910, les soupapes d’échappement sont commandées par un double culbuteur et réglées pour être équilibrées par la force centrifuge. Sur les versions ultérieures (1912), la soupape est rappelée par des ressorts à lames ; chaque soupape est commandée par l’intermédiaire d’un culbuteur et d'une tige de longueur réglable. Des contrepoids annulent l’effet de la force centrifuge sur la tige de commande. (Source http://www.hydroretro.net)

En phase d'admission, le piston est au point mort haut, la soupape d'échappement est fermée. Lorsque le piston se déplace vers le bas une dépression se forme dans le cylindre, ce qui oblige la soupape d'admission placée sur le piston à s'ouvrir et le mélange air/carburant/huile de ricin est aspiré dans le cylindre. Au point mort bas, la soupape se ferme. Le piston en remontant comprime le mélange et l'étincelle d'allumage se produit juste avant le point mort haut. La course de puissance commence, le piston étant forcé vers le bas par la pression des gaz en expansion redescend. Lorsque le piston est proche du point bas de sa course, la soupape d'échappement s'ouvre et laisse les gaz chauds s'échapper.

Le Gnome Monosoupape

Le Gnome Omega étant peu fiable et sa soupape d'admission sur le piston difficile à régler, la société Gnome se tourna vers le monosoupape basé sur le même principe que le moteur à deux temps.

Principe de fonctionnement du Gnome Monosoupape

En phase d'admission, le piston est au point mort haut, la soupape d'échappement est fermée. Lorsque le piston se déplace vers le bas, une dépression se forme dans le cylindre, un peu avant le point mort bas. Le piston dégage des orifices charging ports (en anglais) et le mélange air/carburant/huile de ricin est aspiré dans le cylindre. Le piston en remontant bouche les orifices, comprime le mélange et l'étincelle d'allumage se produit juste avant le point mort haut.