MOTEURS À PISTONS

MOTEURS À PLAT ET VERTICAUX

- Le carter

- Le vilebrequin

- Les bielles

- Les cylindres

- Les pistons

- Les soupapes

- L'arbre à cames

- Mécanisme de commande

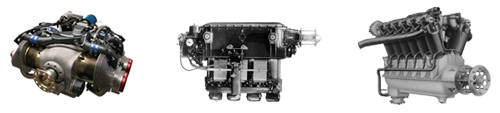

Un moteur à plat est un moteur à combustion interne dans lequel les pistons se déplacent dans un même plan, généralement horizontal. Les cylindres, toujours en nombre pair, sont disposés de part et d'autre du vilebrequin. (Photo gauche)

Un moteur en ligne est un moteur à combustion interne dans lequel les pistons se déplacent dans un même plan vertical. (Photo centre).

Un moteur en forme V est un moteur à combustion interne dans lequel les pistons se déplacent dans un même plan presque vertical. Les deux rangées de pistons faisant un angle pouvant atteindre 135° (Photo droite).

Actuellement, la plupart des avions sont équipés de moteur à plat. Le principe de fonctionnement et les composants étant pratiquement identiques sur ces trois types de moteurs, seul le moteur à plat - flat engine (en anglais) sera étudié dans cette page.

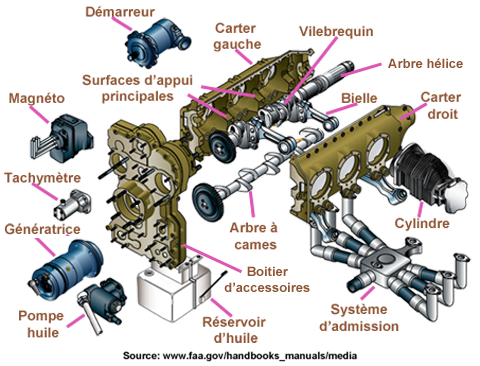

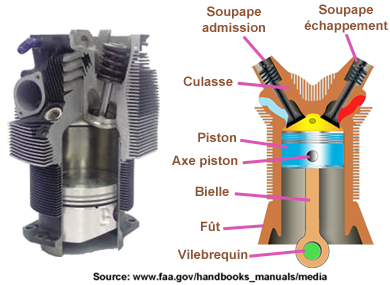

Composants de base d'un moteur à pistons

Les principaux éléments de base d'un moteur à pistons sont :

- le carter moteur - crankcase

- le vilebrequin - crankshaft

- les bielles - connecting rod

- l'arbre à cames - camshaft

- les cylindres - cylinder

- les pistons - piston

- les soupapes (admission et échappement) - intake valve et exhaust valve

- le mécanisme de commande des soupapes - valve operating mecanism

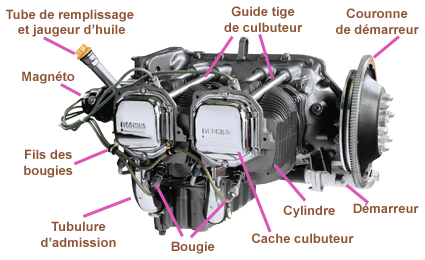

Moteur à plat quatre cylindres

Moteur Lycoming 100 à 300 ch

pilotfriend/training/flight_training/fxd_wing/power.

Le carter

Le carter - crankcase (en anglais ) est constitué de deux éléments en alliage léger assemblés suivant le plan vertical médiant du moteur. Les deux demi-carters sont réunis par des boulons et des écrous sur le pourtour des carters.

Le carter doit fournir une enceinte étanche pour l'huile de lubrification et doit supporter divers mécanismes externes (démarreur, magnétos, etc.) et internes (paliers du vilebrequin) du moteur. Il fournit également un soutien pour la fixation de l'ensemble des cylindres.

Schéma d'un moteur 6 cylindres à plat

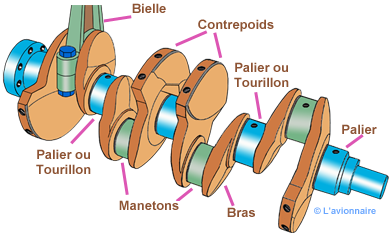

Le vilebrequin

Le vilebrequin - crankshaft (en anglais ) est l'épine dorsale du moteur à piston. Il est soumis à la majeure partie des forces développées par le moteur. Son but principal est de transformer le mouvement alternatif du piston en mouvement rotatif par l’intermédiaire de la bielle. Il doit être parfaitement équilibré pour éviter toutes vibrations qui entraîneraient des défaillances des structures métalliques. Le vilebrequin, généralement en acier forgé, peut être d'une seule pièce ou de plusieurs pièces.

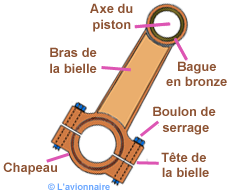

Les bielles

Les bielles - connecting rod (en anglais ) transforment le mouvement alternatif rectiligne du piston en un mouvement rotatif quasi continu du vilebrequin. Elles doivent être suffisamment solides pour rester rigides sous la charge tout en étant suffisamment légères pour réduire les forces d'inertie produites lorsque la bielle et le piston s'arrêtent, changent de direction et redémarrent à la fin de chaque course. Les bielles comportent deux alésages circulaires, l'un de petit diamètre, appelé pied de bielle, et l'autre de grand diamètre, appelé tête de bielle.

Les bielles et leur chapeau sont faits à partir d'une seule pièce en acier forgé. Le bras de la bielle est en H et le chapeau est obtenu en sciant en deux la tête de la bielle. Deux demi-coussinets garnissent la tête et sont maintenus par des ergots. La fixation du chapeau est assurée par deux boulons. Le pied de bielle est garni d'un coussinet en bronze.

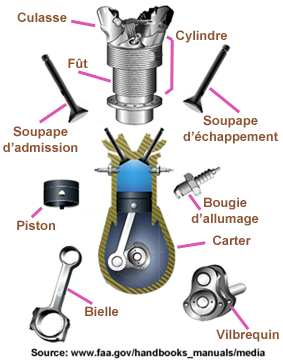

Les cylindres

Chaque cylindre - cylinder (en anglais ) est un ensemble de deux grandes parties : la tête du cylindre et le fût du cylindre. Le fût du cylindre est un élément central du moteur dans lequel se déplace le piston. Il est constitué d'une pièce forgée en acier avec une surface durcie à l'intérieur pour résister à l'usure du piston et de ses anneaux (segments). Il est doté d’ailettes dont le but est d’assurer le refroidissement par l’air externe.

La partie supérieure est fermée par la tête de cylindre nommée culasse. Elle contient les soupapes, les chambres d’admission et d’échappement et les trous de fixation des bougies. Le but de la culasse est de fournir un lieu pour la combustion du mélange air/carburant et de donner au cylindre plus de conductivité thermique pour un refroidissement adéquat. La culasse est généralement en alliage d'aluminium, car l'alliage d'aluminium est un bon conducteur de chaleur et son poids réduit le poids global du moteur. Les culasses sont forgées ou moulées sous pression. La forme intérieure d'une culasse est généralement hémisphérique.

Schéma d'un cylindre

À l'intérieur de chaque cylindre, on trouve :

- un piston relié au vilebrequin par une bielle.

- les soupapes (admission et échappement)

- les bougies - spark plug Voir Circuit d'allumage

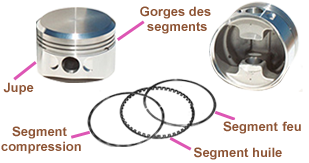

Les pistons

La majorité des pistons de moteurs d'avions sont conçus à partir de pièces forgées en alliage d'aluminium. Des rainures sont usinées dans la surface extérieure du piston pour recevoir les segments et des ailettes de refroidissement sont prévues à l'intérieur du piston, pour un plus grand transfert de chaleur à l'huile de moteur.

La partie supérieure du piston, ou la tête, peut être plate, convexe ou concave. Des renfoncements peuvent être usinés dans la tête du piston pour éviter toute interférence avec les soupapes.

Jusqu'à six rainures peuvent être usinées autour du piston pour recevoir les segments - rings (en anglais) de compression et d'huile. Ces segments s'emboîtent dans les rainures du piston, mais ressortent légèrement pour s'appuyer contre les parois du cylindre ; lorsqu'ils sont correctement lubrifiés, les segments forment une étanchéité efficace au gaz.

La plupart des moteurs d'avions utilisent trois segments :

- le segment de feu ou coupe-feu, qui est le plus proche de la chambre de combustion, il arrête, comme son nom l'indique, les gaz brûlants et réduit la température de la paroi du piston sous lui ;

- le segment d'étanchéité ou de compression (celui du milieu) assure le complément d'étanchéité des gaz de fuite passés à travers le segment de feu. Il a presque le même aspect que le coupe-feu ;

- le segment racleur ou huile le plus bas, généralement en trois éléments : deux rails très minces en haut et en bas d'un expandeur élastique perforé, servent à racler l'huile présente sur le cylindre sous le piston pour la renvoyer dans le carter lors de la course descendante et à éviter ainsi qu'elle soit brûlée. Cette huile est projetée en permanence sur le cylindre par le mouvement des bielles (graissage par barbotage), par le retour d'huile de lubrification de l'axe de piston ou par des gicleurs spéciaux projetant l'huile sur le piston pour le refroidir.

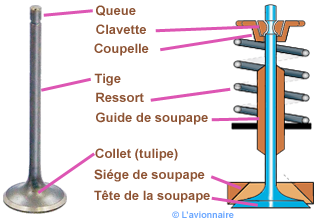

Les soupapes

Les soupapes sont des organes mécaniques de la distribution des moteurs à quatre temps permettant l'admission des gaz frais et l'évacuation des gaz brûlés.

Les soupapes se classent principalement en trois catégories :

- les soupapes à tige, aussi appelées soupapes à tulipe ;

– les soupapes rotatives et les soupapes à chemise louvoyante ;

Les plus répandues sont les soupapes à tige/tulipe qui équipent la quasi-totalité des moteurs à combustion interne actuels. Ces dernières soupapes sont le plus souvent actionnées par un arbre à cames et maintenues par un ou plusieurs ressorts de rappel.

Les soupapes constituent des organes mécaniques importants des moteurs thermiques, puisqu'elles assurent :

- l'admission des gaz frais dans la chambre de combustion (mélange air/carburant), la durée de son ouverture détermine la quantité d'air admise dans le cylindre ;

- l'échappement des gaz brûlés vers l'extérieur.

Les soupapes d'un moteur d'aéronef sont soumises à des températures élevées, à la corrosion et aux contraintes de fonctionnement.

La tige de soupape agit en tant que guide pour la tête de la soupape. Vue des guides des soupapes installés sur une culasse.

L'arbre à cames

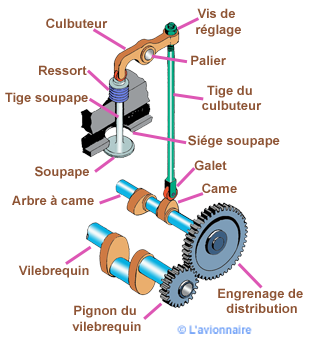

L'arbre à cames - camshaft (en anglais) des premiers moteurs était en acier fondu. Actuellement, il est fabriqué en acier forgé. Un arbre à cames est un dispositif mécanique permettant de synchroniser plusieurs déplacements. Il transforme le mouvement de rotation continu de l'arbre en un mouvement de translation alterné (par exemple d'une soupape).

Il se compose d'une tige cylindrique disposant d'autant de cames que de soupapes à commander indépendamment ou par groupe, glissant sur la queue de soupape, ou sur un renvoi mécanique.

La synchronisation de l'arbre à cames avec le vilebrequin se fait par l'intermédiaire d'engrenages.

Dans les moteurs quatre temps à combustion interne, le cycle complet de combustion nécessite deux tours de vilebrequin pour un tour de l'arbre à cames. Ce dernier doit par conséquent tourner deux fois moins vite que le vilebrequin moteur.

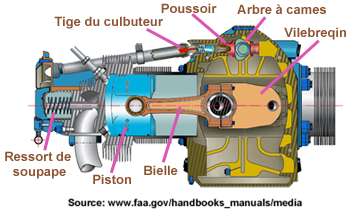

Mécanisme de commande des soupapes

Pour qu'un moteur alternatif fonctionne correctement, chaque soupape doit s'ouvrir au bon moment, rester ouverte pendant une durée requise. Les soupapes d'admission sont ouvertes juste avant que le piston atteigne le point mort haut, et les soupapes d'échappement restent ouvertes après le point mort haut. À un instant donné, par conséquent, les deux soupapes sont ouvertes en même temps (fin de la course d'échappement et au début de la course d'admission). Ce calage des soupapes est commandé par un mécanisme.

La fonction de l'ensemble de poussoir est de convertir le mouvement rotatif du lobe de la came en un mouvement alternatif et de la transmettre à la tige du culbuteur, puis à la pointe de soupape, ouvrant celle-ci au bon moment.

Ci-dessous, les culbuteurs des deux soupapes (admission, échappement) avec leurs ressorts. Les fonctions des ressorts sont de fermer la soupape et de la maintenir en toute sécurité sur son siège. Plusieurs ressorts sont utilisés par soupape pour amortir les oscillations et pour se protéger contre la casse.

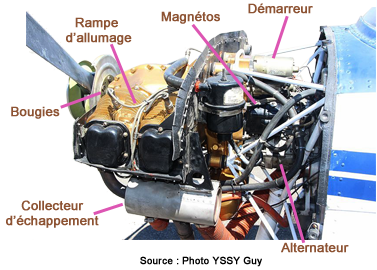

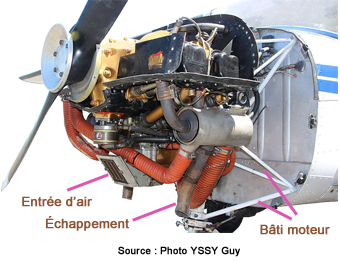

Ci-dessous le moteur Continental 0-200-A équipant les Cessna 150 H